閥位控制的基本思想:假設其他地方的變量可以在某個范圍內變化或“浮動”,調整這個變量可以使主控制回路輸出閥門位置移位而不影響主控制回路性能,這樣就可以設計一個PID控制回路,使用這個自由變量來驅動閥門到所需的位置,這個移動必須非常緩慢,并且只影響穩定狀態的條件,換句話說,主閥回路的閥門主要用于動態控制,而閥位控制則試圖通過影響穩態閥位來減少能量損失或提高可控性。

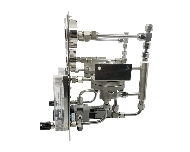

在圖1所示的控制系統中,如果只是簡單地理解為小流量用小閥,大流量用大閥,則控制系統容易設計成分程控制或者兩個流量控制回路。但是實際上這兩種設計方案都是有問題的。分程控制很難實現全程流量的自動控制,這是常見的錯誤設計方案,在實際生產中不具有可行性。兩個流量控制也沒有充分發揮大小閥的作用。

圖1 閥位控制系統

正確的閥位控制方案設計:小閥用來考慮控制系統的快速性和有效性,而大閥用來保證小閥始終可調節。簡單說小閥是控制過程變量的有效手段,但是為了提高效益、降低成本或者保證控制手段有效性,需要維持小閥在適當開度。這就是閥位控制系統的主要目的。

大小閥閥位控制系統保證了小閥的可調范圍,提供了小閥的靈敏度。當僅使用大閥進行控制時,控制性能無法滿足高要求,當僅使用小閥進行控制時,小閥的調節范圍無法滿足大范圍流量控制的要求。閥位控制系統還消除了分程控制的不連續性。

閥位控制系統一定要和另一個控制回路配合工作,這實際上是一種基于PID的優化策略。兩個控制回路的PID參數因為耦合必須綜合考慮。由于兩個控制回路需要協調工作,所以兩個控制回路的PID參數整定也要通盤考慮。通過使閥位控制系統比過程PID慢得多,可以最大程度地減少相互影響。

閥位控制系統的緩慢與以下概念一致:優化是逐步進行的,以最大程度地減少對控制回路的破壞,而與導致優化變化的變化(如日夜溫度和原料成分通常較慢)基本一致。

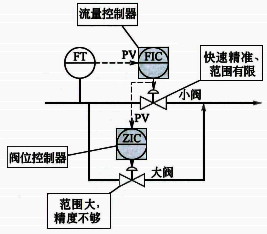

圖2在實現兩個支路流量始終可控的前提下,可以通過把兩個流量控制回路的PID控制器輸出最大值作為閥位控制的過程變量實現協調優化控制。閥位控制回路在閥位太大導致流量控制可能失控時,會增加壓縮機轉速提高壓縮機出口壓力,然后兩個流量增加,流量控制回路會減小調節閥開度,以保證流量控制回路可控。在閥位太小壓縮機能耗可能太高時,會降低壓縮機轉速減小壓縮機出口壓力,然后兩個流量減小,流量控制回路會增加調節閥開度同時降低壓縮機能耗。這個控制方案可以保證支路流量始終可調而且壓縮機能耗最優,當支路流量需要大幅度變化時特別有效。

圖2 壓縮機轉速閥位控制保證流量可控

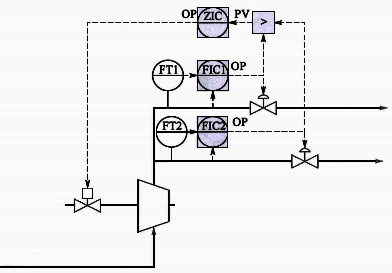

圖3的中壓蒸汽壓力會首先使用減溫減壓閥進行快速控制,然后通過閥位控制調節透平在保證中壓蒸汽精確控制的前提下進行優化節能。當中壓蒸汽用量增加時中壓蒸汽壓力降低,壓力控制回路首先打開減溫減壓閥以快速維持中壓蒸汽穩定,當減溫減壓閥開度超過閥位控制設定值時,閥位控制器會緩慢開大到透平的蒸汽調節閥以更節能方式產生中壓蒸汽,然后壓力控制會減小減溫減壓閥的開度以維持中壓蒸汽。反之亦然。

圖3 蒸汽減壓系統中壓總管壓力閥位控制

閥位控制的選擇

閥位控制的本質是改變控制的自由度,通過“間接影響”實現多種控制手段分工合作的目標。有些控制方案中沒有閥位出現但是體現了多種控制手段分工合作,也屬于閥位控制的范疇。

首先,閥位控制涉及的工況是單一的,但存在多個相關的控制手段,且各手段之間存在某些沖突或者限制。看起來似乎存在多種要求,但仔細分析就會發現:盡管存在多種手段,但最終目標是統一的。

其次,閥位控制一定涉及了多個控制回路協調的問題,即有多個控制手段需要分工合作、共同完成任務,所以,需要進行多控制回路協調是選擇閥位控制的充分條件。

最后,閥位控制一般會存在自由度(控制手段)不足或者過剩的問題。所以,解決自由度問題是閥位控制的必要條件。

調節余量的需求。例如常見的“大小閥控制”,使用兩個調節閥(一大一小)來共同控制一個變量,大閥調節幅度大,用來滿足定位要求;小閥精度高,用來滿足控制精度的要求。乍一看,多了一個控制手段(自由度過剩),但仔細分析會發現二者目標一致,又相互影響,需要配合(多變量協調):為了保持足夠的調節余量,小閥最好處于半開(開度50%)狀態;而大閥的動作會直接影響小閥的開度,所以用小閥實際開度作控制目標,控制大閥,就可以將兩個閥門的功能進行有效區分、組合。

特定工藝或安全要求。例如,發酵過程,容器內壓力與流量的控制,要求壓力盡量穩定,容器內氣體必須流通(排氣量有要求)。排氣流量可以單回路自控,補氣的調節閥不直接控制壓力,而是以流量調節閥的開度為控制目標,就可以較好實現控制目的。此處需要注意與超馳控制及分程控制的區別。與超馳控制相比,多一個控制手段;與分程控制的區別在于最終目標不同(不是保證壓力而是保證氣體流通量)。